錫膏的成分是其核心的區分標準之一。根據不同的金屬成分,錫膏可以分為以下幾類:

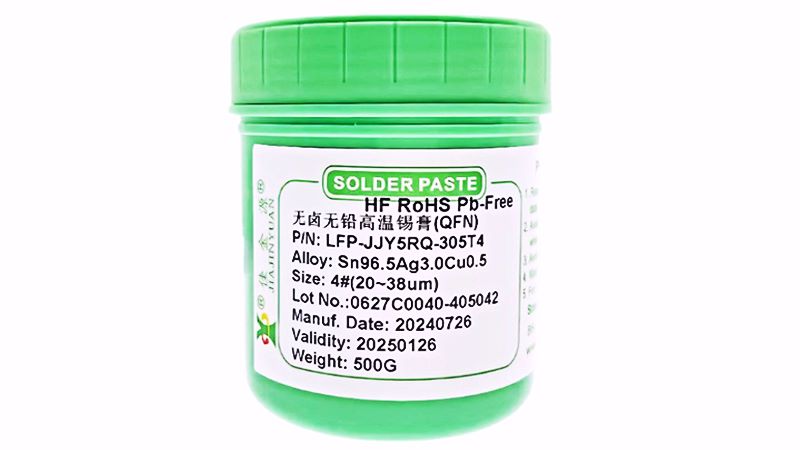

- 無鉛錫膏:隨著環保要求的提高,無鉛錫膏逐漸成為市場主流。無鉛錫膏通常以錫(Sn)為主要成分,輔以銀(Ag)、銅(Cu)、鉍(Bi)等金屬,形成不同的合金體系。例如,Sn-Ag-Cu(SAC)系列是常見的無鉛錫膏,具有較高的焊接強度和可靠性。

- 含鉛錫膏:雖然含鉛錫膏在某些國家和地區受到限制,但在一些特殊應用場景中,仍然有其市場。含鉛錫膏通常以錫鉛(Sn-Pb)合金為主,具有良好的潤濕性和較低的熔點,適合對焊接溫度要求較低的場景。

- 特殊合金錫膏:針對某些特殊需求,錫膏生產廠家還會開發一些特殊合金配方的錫膏。例如,添加銦(In)或銻(Sb)等元素,以提高錫膏的導電性、耐熱性或抗腐蝕性。

錫膏的顆粒度直接影響其印刷性能和焊接效果。根據顆粒的大小,錫膏可以分為以下幾類:

- 超細顆粒錫膏:顆粒直徑通常在5-15微米之間,適用于高精度印刷,如微電子、芯片封裝等領域。超細顆粒錫膏能夠提供更精細的焊點,但成本較高。

- 細顆粒錫膏:顆粒直徑在15-25微米之間,適用于大多數常規的SMT(表面貼裝技術)工藝。這類錫膏在印刷性能和焊接效果之間取得了較好的平衡。

- 中顆粒錫膏:顆粒直徑在25-45微米之間,適用于對印刷精度要求不高的場景,如大尺寸元器件的焊接。

- 粗顆粒錫膏:顆粒直徑大于45微米,主要用于大焊點或對焊接強度要求較高的場景,如功率器件或汽車電子。

錫膏的熔點決定了其適用的焊接工藝和溫度范圍。根據熔點的不同,錫膏可以分為以下幾類:

- 低溫錫膏:熔點通常在138-183°C之間,適用于對熱敏感元器件的焊接,如LED、柔性電路板等。低溫錫膏可以減少熱應力對元器件的損害。

- 中溫錫膏:熔點通常在183-220°C之間,適用于大多數常規的SMT工藝。這類錫膏在焊接性能和可靠性之間取得了較好的平衡。

- 高溫錫膏:熔點通常在220-260°C之間,適用于對焊接強度要求較高的場景,如汽車電子、航空航天等領域。高溫錫膏能夠提供更高的焊接強度和耐熱性。

不同的應用領域對錫膏的性能要求不同,因此錫膏生產廠家會根據特定領域的需求開發專用產品。常見的應用領域分類包括:

- 消費電子錫膏:適用于手機、平板電腦、筆記本電腦等消費電子產品。這類錫膏通常要求具有良好的印刷性能和焊接可靠性,同時滿足環保要求。

- 汽車電子錫膏:汽車電子對錫膏的耐熱性、抗振動性和可靠性要求較高。因此,汽車電子錫膏通常具有較高的熔點和更強的焊接強度。

- 工業電子錫膏:適用于工業控制設備、電源模塊等領域。這類錫膏需要具備良好的耐熱性和抗腐蝕性,以適應惡劣的工作環境。

- 醫療電子錫膏:醫療電子對錫膏的環保性和可靠性要求極高,通常需要符合RoHS、REACH等國際環保標準。此外,醫療電子錫膏還需要具備良好的生物相容性。

隨著環保法規的日益嚴格,錫膏的環保性也成為重要的分類標準。根據環保性,錫膏可以分為以下幾類:

- 符合RoHS標準的錫膏:RoHS(限制有害物質指令)是歐盟頒布的環保法規,限制鉛、汞、鎘等有害物質的使用。符合RoHS標準的錫膏通常為無鉛錫膏,廣泛應用于全球市場。

- 符合REACH標準的錫膏:REACH(化學品注冊、評估、許可和限制)是歐盟另一項重要的環保法規,要求對化學品進行全面的安全評估。符合REACH標準的錫膏在環保性和安全性方面具有更高的保障。

- 無鹵素錫膏:鹵素(如氯、溴)在燃燒時會產生有毒氣體,因此無鹵素錫膏在一些對環保要求極高的領域(如醫療電子)中得到廣泛應用。

除了上述主要分類外,錫膏還可以根據其粘度、助焊劑含量、儲存條件等進行進一步細分。例如:

- 高粘度錫膏:適用于需要較高印刷精度的場景,如微電子封裝。

- 低粘度錫膏:適用于需要快速印刷的場景,如大批量生產。

- 免清洗錫膏:焊接后無需清洗,適用于對清潔度要求不高的場景。

- 可水洗錫膏:焊接后可以用水清洗,適用于對清潔度要求較高的場景。

綜上所述,錫膏生產廠家的產品種類繁多,涵蓋了從成分、顆粒度、熔點、應用領域到環保性等多個方面的分類。這種多樣性使得錫膏能夠滿足不同行業和應用場景的特定需求。隨著電子制造技術的不斷進步和環保要求的日益嚴格,錫膏的種類和性能還將繼續發展和優化,為電子制造業提供更加可靠和環保的焊接解決方案。

佳金源錫膏廠家提供焊錫制品:激光錫膏、噴射錫膏、銦錫低溫錫膏、水洗錫膏、固晶錫膏、進口替代錫膏、QFN錫膏、低空洞率錫膏、LED錫膏、散熱器錫膏、有鉛錫膏、無鉛錫膏、錫線、錫條制品的生產、定制等,如需了解更多錫膏產品技術知識歡迎關注佳金源錫膏廠家在線留言與我們互動。

全國服務熱線

全國服務熱線

咨詢電話